Echte Lean-managers maken het verschil. Ze weten als geen ander om te gaan met paradoxen en tegenstellingen. Op die manier zijn ze met hun organisatie in staat om tegen de laagste kosten, maximale waardetoevoeging voor de klant te realiseren.

Het belang van tegenstellingen en paradoxen

In het dagelijks leven moeten we vaak compromissen sluiten. Anders ontstaat er op den duur een onwerkbare situatie. Dat geldt met name voor politieke partijen, die samen een coalitie vormen. Ook in ons privéleven moeten we geregeld water bij de wijn doen. En tijdens onze zoektocht naar nieuwe mogelijkheden, zijn we snel geneigd om voor de meest aanvaardbare oplossing te kiezen. Zo zal bij het ontwerp van een nieuwe auto een keuze moeten worden gemaakt tussen de veiligheid en het gewicht. En de lagere productiekosten van de vierwieler staan natuurlijk op gespannen voet met de kwaliteit. Dat geldt eveneens als het gaat om de flexibiliteit en efficiëntie tijdens het productieproces. Steeds worden we min of meer gedwongen om keuzes te maken. Het is of het één of het ander.

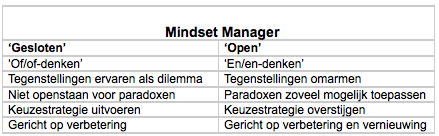

Ook managers staan vaak voor verschillende strategische keuzes. Moeten we kiezen voor de lange of korte termijn? Ligt de nadruk op controle van bovenaf, of is er ruimte voor meer inbreng van het personeel. Het probleem in onze samenleving is echter dat dit keuzeproces steeds meer onder druk komt te staan. Onder invloed van globalisering veranderen de marktomstandigheden razendsnel. De leidinggevende van tegenwoordig kan het zich steeds minder veroorloven om een goede afweging te maken. Compromissen zijn de dood in de pot voor goed Lean-management! Het is steeds meer de taak van de manager om met schijnbare tegenstellingen te kunnen omgaan. Hoe kan ik flexibel én efficiënt produceren? En hoe combineer ik hoge kwaliteit én lage kosten? En kan ik bijvoorbeeld vergaande controle laten samengaan met meer vrijheid?

Ford en Lean-management

Volgens sommige ingewijden liggen de denkbeelden van Henry Ford aan de basis van het Lean-gedachtengoed. Veel Japanse Lean-goeroes hebben zich daarom laten inspireren door deze Amerikaanse autoproducent. Die wist als geen ander hoe je met weinig verspilling maximale waardetoevoeging voor de klant kon realiseren. Aan het begin van de 20e eeuw is Ford vast besloten om een auto te produceren voor de gewone man. Daarbij vraagt hij zich af hoe je lage kosten, een hoge productiviteit én hoge kwaliteit, kunt verenigen bij de fabricage van auto’s. Een schijnbare onmogelijke opgave in die tijd, omdat auto’s nog volledig met de hand in de werkplaats worden gemaakt. Maar Ford zet door en neemt in 1913 de eerste lopende band in gebruik. Door de assemblage in 84 stappen op te delen, krijgt de productiviteit een flinke impuls. Door vergaande arbeidsdeling neemt bij Ford de productietijd af van 14 uur naar 93 minuten. Ford zorgt voor een revolutie in de auto-industrie, en weet op grote schaal verspilling van tijd en materiaal tegen te gaan. Zo koopt hij de motoren in bij Dodge, die in houten kisten worden vervoerd. Met dit hout worden vervolgens de zijpanelen van de T-Ford uitgerust!

Van 'of/of' naar 'en/en'

Het ‘of/of-denken’ heeft altijd een grote impact gehad in ons dagelijks leven. We zijn opgevoed en opgeleid om prioriteiten te stellen. Dat is soms pure noodzaak, omdat onze middelen vaak beperkt zijn. Ook managers laten zich vaak verleiden tot ‘of/of-denken’. Onder invloed van tijds- en prestatiedruk worden er afwegingen gemaakt, en beslissingen genomen. Vaak zijn die gericht op de korte termijn, en zijn ze steeds minder doeltreffend. Het gevolg is dat op die manier menige sector in zwaar weer is terecht gekomen.

Een goed voorbeeld is de Nederlandse scheepsbouw

Voorheen stond die bekend om haar kwaliteit, en nam van oudsher een stevige marktpositie in. Maar onder invloed van globalisering en Europese integratie verlangt de markt nu iets meer. Die wil naast een hoogwaardig eindproduct, ook dat dit efficiënt én flexibel wordt geproduceerd. De boot moet met andere woorden tegen de laagst mogelijke kosten naar eigen inzichten worden vorm gegeven. En uiteraard binnen een kort tijdsbestek. Dat vraagt om andere competenties van leidinggevenden. Wat we nu vooral nodig hebben zijn managers die deze tegenstellingen weten te overbruggen. Dat vereist een andere mindset. Het ‘en/en-denken’ moet in iedere organisatie verankerd worden, waarbij het toepassen van paradoxen van cruciale betekenis is. Een echte Lean-manager heeft daar een voortrekkersrol in. Hij weet als geen ander zijn werknemers bij deze nieuwe manier van denken te betrekken. Want alleen op die manier kan men tegen de laagste kosten maximale waardetoevoeging voor de klant realiseren.

Lean-management en paradoxen

Op het eerste gezicht lijken een grote overhead en efficiëntie elkaar uit te sluiten. Meestal staan organisaties die bureaucratisch zijn ingesteld niet bekend om hun hoogwaardige productie. Des te opmerkelijker is het feit dat één van de meest Lean ingerichte organisaties te maken heeft met een ongekende overhead.

Bij Toyota is tussen 1980 en 2006 de totale productie verdrievoudigd, maar is in dezelfde periode het aantal werknemers bijna twee keer zo hard gestegen. En die groei kwam vooral voor rekening van ondersteunende diensten. Dat is het laatste wat je zou verwachten van een autofabrikant, die Lean in al haar geledingen heeft doorgevoerd. Toch kan het management met deze paradox goed uit de voeten. Zij slaagt er namelijk ieder jaar weer in om ongekend goede cijfers naar buiten te brengen. Die spreken des temeer tot de verbeelding als je ze met andere autofabrikanten vergelijkt. Niet alleen op het gebied van organisatie blijkt de Japanse multinational op een uitstekende wijze paradoxen te kunnen toepassen. Dat geldt ook zeker op het gebied van proces- en productverbetering.

Standaardisatie en creativiteit lijken in het productieproces op gespannen voet met elkaar te staan. Het één zou het andere uitsluiten.

Zo niet bij Toyota. Daar weet men telkens weer deze tegenstelling te overbruggen. Voorheen werd bijvoorbeeld de carrosserie van een auto door een draagbeugel op drie punten aan de buitenkant vastgeklampt. Vervolgens werd het karkas langs de lopende band gevoerd. Dat was jarenlang de standaard. Echter voor ieder ander model moest steeds een nieuwe draagbeugel worden geïnstalleerd. Hiervoor moest steeds de lopende band worden stilgelegd. Dat leidde tot enorme verspilling. Daar is een eind aan gekomen door een goed samenspel tussen de werkvloer en de ingenieurs van het bedrijf. Men ging over tot een geheel nieuw concept: ‘Bouwen van binnen naar buiten’. Tegenwoordig wordt de draagbeugel aan het begin van de band aan de binnenkant van het dak vastgeklampt, en is hij voor ieder model bruikbaar. Vervolgens legt het zijn weg af langs de vele robots, die voortaan ongestoord hun werk kunnen doen. Eén van de meest krachtige technieken die in de ideeënfabriek van Toyota wordt gebruikt is Creative Tension. Deze techniek heeft in het verleden tot verschillende baanbrekende innovaties geleid, bijvoorbeeld bij de ontwikkeling van de nieuwe Lexus. Om de concurrentie met onder andere BMW en Mercedes te kunnen aangaan maakte men bij de Japanse autobouwer een aantal jaren van de volgende paradox gebruik: ‘hoe kunnen we een luxe auto ontwerpen die sneller is, zuiniger rijdt, veiliger is én minder geluid maakt dan alle andere auto's in hetzelfde marktsegment?' Mede dankzij deze werkwijze werd de introductie van de nieuwe Lexus een groot succes. Weldra wist dit vlaggenschip van Toyota zowel in Amerika als in Europa een stevige marktpositie in te nemen.

Dat je tegenstellingen moet omarmen weten ze bij Damen Shipyards als geen ander. Deze scheepsbouwer uit Gorinchem heeft de afgelopen tijd een krachtige groei doorgemaakt. Men begon ooit met zeven werknemers. Tegenwoordig is het bedrijf uitgegroeid tot een multinational met een omzet van twee miljard euro per jaar, en 8000 personeelsleden. Als Kommer Damen het bedrijf van zijn vader overneemt weet hij dat er een gat in de markt is voor schepen, die snel kunnen worden geleverd. Tegelijkertijd moet er voor maatwerk worden gezorgd, waarbij de klant het hoogwaardige eindproduct naar eigen wens kan samenstellen. En dat alles tegen de laagst mogelijke kosten. Bij Damen Shipyards weet men als geen ander dat een keuze voor één van die doelstellingen geen optie is. Men wil hoe dan ook de keuzestrategie overstijgen, en tegenstellingen zien te overbruggen. Uiteindelijk besluit men veel scheepsonderdelen zelf vooruit te gaan produceren, en op voorraad aan te houden. De klant kan vervolgens met deze bouwstenen zijn eigen product vormgeven. Door deze én/én-uitdaging aan te gaan slaat de scheepsbouwer uit Gorinchem vier vliegen in één klap, en heeft sindsdien een goed gevulde orderportefeuille.

Nog niet overtuigd van het nut van paradoxen? Dan moet u nu eens goed naar buiten kijken. Zonder de uitvinding van dit concept zou u nu last van de wind hebben, en uw kamer niet op temperatuur krijgen. Dit alles heeft u te danken aan de Romeinen. Zij vroegen zich lang geleden al het volgende af: ‘Hoe kun je tegelijkertijd wind en regen tegenhouden en licht en warmte binnenlaten?’ Resultaat: de uitvinding van het raam. In de tijd van Julius Caesar hadden ze al lang door dat je met behulp van paradoxen veel waarde kon creëren tegen lage kosten!

Ton Verbeek

Bronnen

Assen, Marcel van, Handboek Lean Management, BIM Media, Den Haag

Barrett, Derm, The Paradox Process, Amacom, New York.

May, Matthew, The Elegant Solution, Free Press, New York.

https://hbr.org/2008/06/the-contradictions-that-drive-toyotas-success

http://procesverbeteren.nl/selectie_methodes/Damen_Shipyards_Smart_Customization.php

Gerelateerde artikelen

Word een echte Lean manager

Ton Verbeek

‘Meer sturen om zelfsturing te stimuleren’

Paul Groothengel

Deel uw ervaringen op ManagementSite

Wij zijn altijd op zoek naar ervaringen uit de praktijk, wat werkt wel, wat niet.

SCHRIJF MEE >>

Als u 3 of meer artikelen per jaar schrijft, ontvangt u een gratis pro-abonnement twv €200,--