Echte Lean managers maken het verschil. Zij hebben geen medewerkers meer in dienst, maar meedenkers. Door vorm te geven aan een ideeën-rijke organisatie weet de lean manager bij te dragen aan een ongekend bedrijfsresultaat.

Het Lean concept

Googelen op het woord Lean levert maar liefst 214 miljoen hits op. Veel organisaties omarmen deze managementfilosofie, die in de jaren tachtig in Japan is ontwikkeld. Tegenwoordig is het Lean-concept tot alle geledingen van onze economie doorgedrongen. Een goed voorbeeld zijn zorginstellingen en ziekenhuizen, die op een voortvarende manier de verspilling proberen terug te dringen. En natuurlijk kunnen andere overheidsinstellingen niet achterblijven. Tegenwoordig zit Lean in de haarvaten van bijna iedere ambtelijke organisatie. En in de commerciële sector heeft het Lean-virus ook flink toegeslagen. Zo wordt er in de Nederlandse bouwsector steeds meer Lean gebouwd. De trend die ooit door de automotive is ingezet, krijgt steeds meer navolgers uit andere sectoren. En die hebben allemaal maar één doel voor ogen: met zo min mogelijk verspilling maximale toegevoegde waarde voor de klant behalen.

Voor een autofabrikant is het bijvoorbeeld noodzakelijk om vraag en aanbod heel goed op elkaar af te stemmen. Want overproductie en voorraadvorming dragen bij aan de grootste verspilling in deze sector. Daar zijn ze bij Volkswagen in Duitsland net zo van doordrongen als bij Toyota in Japan. Weliswaar beweren beide autofabrikanten Lean stevig verankerd te hebben in hun bedrijfscultuur, maar zijn er toch een aantal grote verschillen. Bij Volkswagen komen er per jaar zo’n 17 auto’s per werknemer van de band, terwijl de Japanse multinational een arbeidsproductiviteit van 29 noteert. Volkswagen verdient gemiddeld 540 euro op een auto, terwijl Toyota 1.647 euro opstrijkt van elk verkocht exemplaar. Blijkbaar is afrekenen met de 1e en 5e verspilling in deze sector nog steeds noodzakelijk, maar niet langer meer voldoende!

Toyota heeft een belangrijk deel van zijn concurrentiekracht te danken aan zijn professionele ideeënsysteem. Met ongeveer 1 miljoen geïmplementeerde ideeën per jaar heeft dit bedrijf een ongekend concurrentievoordeel. Niet voor niets laat het bedrijf keer op keer weten dat dit systeem aan de basis ligt van het goede bedrijfsresultaat. En dat geldt ook voor veel andere Japanse bedrijven.

Zo krijgen Japanse bedrijven gemiddeld 32 ideeën per werknemer per jaar binnen, waarvan zo’n 87% ook daadwerkelijk geïmplementeerd wordt. Dat is 300 keer zoveel als het aantal ingebrachte ideeën op de werkvloer in de Verenigde Staten. En het verschil is nog groter voor de auto-industrie. In de Japanse auto-industrie worden ieder jaar zelfs 60 ideeën per werknemer ingebracht!

Lean-management

Succesvolle organisaties zoals Toyota en Scania profiteren al jarenlang van een effectief ideeënsysteem, waarbij de werkvloer nauw betrokken is. Bij de Zweedse vrachtwagenfabrikant worden zo’n 50 verbeteringen per werknemer op jaarbasis geïmplementeerd. Mede hierdoor krijgt de productiviteit jaarlijks een enorme boost, die soms met 15% toeneemt. De meeste ideeën bij dergelijke organisaties worden door de werkvloer ingebracht. Ongeveer 80% van de verbeteringen blijkt afkomstig te zijn van de werkvloer. En in het algemeen blijken de projecten die in gang worden gezet door eerstelijnsmedewerkers, ook nog eens creatiever en vernieuwender, dan die van het management.

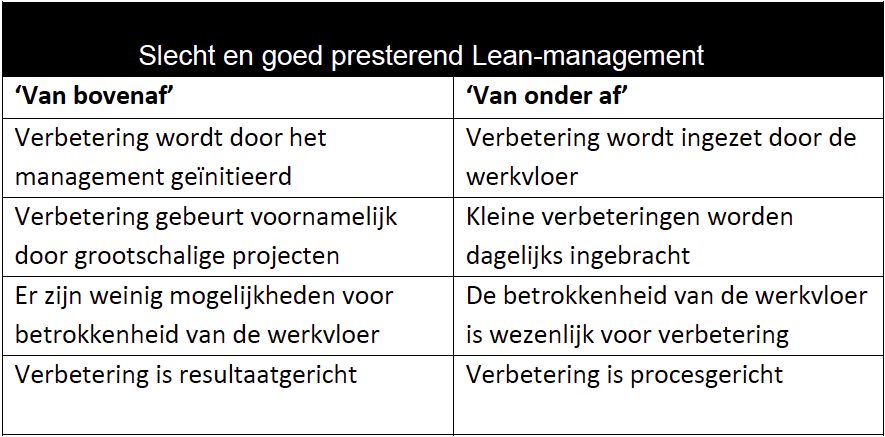

Lean-management dat van ‘bovenaf’ wordt gedicteerd heeft zijn langste tijd gehad. Korte metten maken met de 8e verspilling daar draait het tegenwoordig om: het onbenutte potentieel van de werkvloer. (Zie noot) En dat betekent in de praktijk dat de echte lean manager zoveel mogelijk in het rechter-rijtje van onderstaande tabel terecht wil komen!

Van managers verlangt men tegenwoordig dat ze beschikken over een helikopterview. Men moet in staat zijn overzicht te houden, waarbij men zich vooral richt op de grote lijnen. Het nadeel hiervan is dat men weinig oog meer heeft voor de praktische problemen, die zich onder in de organisatie voordoen. De econoom Friedrich von Hayek maakt in dit verband een onderscheid naar twee soorten informatie. Geaggregeerde informatie zoals ‘de winst gaat omhoog’, ‘het marktaandeel loopt terug’, of ‘de arbeidsproductiviteit stijgt’. Met dit type informatie houden leidinggevenden zich voornamelijk bezig. Daarentegen hebben werknemers op de werkvloer te maken met specifieke en gedetailleerde informatie. Op grond hiervan zijn zij ook veel beter in staat om problemen te zien, en oplossingen hiervoor aan te dragen. De lean manager stimuleert en faciliteert.

De bovenstaande tabel geeft een enigszins zwart-wit beeld van Lean als managementstrategie. Er zijn natuurlijk bedrijven die toch succesvol zijn geweest, en die voornamelijk in het linker rijtje thuishoren. In het verleden werd vaak de spot gedreven met de motorfabrikant Harley Davidson. Er werd beweerd dat het Amerikaanse bedrijf de geduldigste klanten ter wereld had, vanwege de lange levertijden. Maar dankzij de introductie van verschillende ‘management tools’ onderging de fabrikant van tweewielers een ware transformatie. Binnen tien jaar tijd wist men de productie flink op te voeren, en de lange levertijden terug te dringen. Dat neemt niet weg dat tools als TQM en Six Sigma, die meestal van bovenaf worden ingevoerd, zelden effectief zijn!

Voorbeelden uit de praktijk

‘A fool with a tool is still a fool’, is een bekend gezegde. Deze Engelse uitdrukking was goed van toepassing op de situatie bij Coca-Cola.

Een aantal jaren geleden had men op het hoofdkantoor van Coca-Cola in de Verenigde Staten hoge verwachtingen van Six Sigma. De verschillende bottelarijen kregen daarom de opdracht om deze methodiek toe te passen. Het belangrijkste doel was om geld te besparen. Omdat er op de locatie in Stockholm al een goed werkend ideeënsysteem was, kon men daar het relatieve aandeel van de nieuwe methodiek goed vaststellen. In het eerste jaar van invoering nam het ideeënsysteem 76% van de besparingen voor haar rekening. De rest kwam op conto van de ‘Green’ en ‘Black Belts’. Het jaar daarop droeg deze methodiek nog maar 14% bij aan besparingen. Voor de overige 86% waren de ingebrachte ideeën van het personeel op de werkvloer verantwoordelijk, die goed waren voor 9 miljoen Zweedse Kronen aan besparingen. Omdat de resultaten van Six Sigma dermate tegen vielen, besloot men voortaan alleen gebruik te maken van het professionele ideeënsysteem. Tegenwoordig worden er door de 115 werknemers bij Coca-Cola in Stockholm zo’n 1.700 ideeën per jaar ingebracht. Dat levert niet alleen een toegevoegde waarde op voor de klant, maar ook voor het personeel en de omgeving. Op het gebied van productiviteit, kwaliteit, veiligheid, klanttevredenheid, en zelfs milieu scoort deze productielocatie het hoogst van alle Coca-Cola bottelarijen ter wereld. En daar is de inbreng van de werkvloer grotendeels verantwoordelijk voor!

Milliken&Company is een Amerikaans bedrijf met productielocaties over de gehele wereld. De fabriek in Denemarken produceert textiel, en ondervindt al jarenlang hevige concurrentie uit ontwikkelingslanden. Vooral uit Bangladesh. Sinds de jaren zestig is veel traditionele maakindustrie naar lagelonenlanden verhuisd, waaronder ook een groot deel van de Westerse textielindustrie. Niet verwonderlijk, want het uurloon in dergelijke landen is soms twintig keer zo laag, en werknemers zijn bereid lange werkweken te maken. Toch slaagt de Deense vestiging van deze multinational er in om de internationale concurrentie succesvol aan te gaan. Het geheim? Een uiterst professioneel ideeënsysteem, waarbij ieder jaar zo’n 100 ideeën per werknemer worden geïmplementeerd. En daar profiteren ze ook flink van. Ten eerste is de productiviteit van de weefgetouwen enorm toegenomen. Sommige apparaten zijn drie keer zo snel geworden. Verder zijn de weefmachines nu in staat om de meest complexe patronen te vervaardigen. Van te voren had men dit nooit voor mogelijk gehouden. Allemaal dankzij de toepassing van enige honderden kleine verbeteringen, die door de werkvloer zijn ingebracht. Bijkomend voordeel is dat de verbeterde weefmachine moeilijk is na te maken. Concurrenten kunnen natuurlijk dezelfde machine gaan aanschaffen, maar zullen nooit in staat zijn al die kleine verbeteringen te kopiëren.

Niet alleen grote bedrijven in het buitenland profiteren van de toegenomen betrokkenheid van de werkvloer. Ook steeds meer Nederlandse organisaties, zijn er van overtuigd dat de werkvloer barstensvol goede ideeën zit. Wat te denken van gemeenten? En wie had ooit gedacht dat een dergelijke instantie in Drenthe hier het voortouw in zou nemen?

De gemeente Tynaarlo, in de kop van Drenthe, heeft nog niet zo lang geleden de Lean-filosofie omarmd. Met het nodige resultaat. Want daar is men er van overtuigd, dat faciliteren meer oplevert, dan ‘van bovenaf’ plannen en controleren. Daarom kreeg een aantal ambtenaren van het management de vrije hand, om de bedrijfsfilosofie van Toyota toe te passen. Twee keer per week kwamen zes ambtenaren in wisselende samenstelling bijeen. Doel van de bijeenkomsten was om een aantal werkprocessen binnen het gemeentehuis goed in kaart te brengen. Omdat er teveel vanuit afdelingen werd gedacht, was er flink wat winst te behalen. Voorheen was bijvoorbeeld de gemiddelde doorlooptijd van een bouwvergunning 60 dagen. Deze kon al snel worden terug gebracht naar 30 dagen. En een sportsubsidie regelen nam vroeger acht weken in beslag, maar nu nog slechts enkele dagen. Verder werd bijvoorbeeld door meer Lean te denken zes ton bespaard op afval.

De berichtgeving over dit project verspreidde zich als een lopend vuurtje. Met als gevolg dat veel andere Nederlandse gemeenten de transformatie doormaken naar een Lean-overheid. En als straks gemeenten in de Randstad het net zo aanpakken als Tynaarlo, betekent dit niet alleen grote waarde toevoeging voor de klant, maar ook voor het milieu!

Misschien heeft u na het lezen van dit artikel Lean-voornemens voor het nieuwe jaar. U kunt dan bijvoorbeeld een Lean-Masterclass gaan volgen, bij een of ander opleidingsinstituut. U bent dan zeker een paar dagen onder de pannen. Maar wellicht is het beter om het boek ‘The Idea Driven Organisation’ aan te schaffen. Dat leest als een trein, staat vol met praktische voorbeelden, en kost een paar tientjes. Bovendien voorkomt het mogelijk de nodige verspilling van geld en energie.

Ton Verbeek

Noot

Lean onderscheidt 8 vormen van verspilling:

- Overproductie: meer doen dan nodig is.

- Wachten: periodes van inactiviteit voor zowel klanten als medewerkers.

- Transport: onnodige verplaatsing van spullen, mensen of materialen

- Overprocessing: meer of te complexe processtappen dan nodig.

- Voorraad: meer voorraad aanwezig dan nodig .

- Verplaatsing: afstanden afleggen binnen één processtap.

- Defecten corrigeren: extra werkzaamheden doordat het de eerste keer niet goed gaat.

- Onvoldoende gebruik van de kennis van medewerkers om het werkproces te verbeteren

Bronnen

CAR, Center Automotive Research, Article 19 November 2015, Ann Arbor, Michigan.

Getz, Isaac, Freedom, Inc., Random House, New York.

Robinson, Alan, The Idea Driven Organisation, Bernet-Koehler Publishers, San Francisco.

http://www.volkskrant.nl/opinie/hoeveel-plagen-kan-volkswagen-hebben~a3984568/

http://www.volkskrant.nl/archief/top-is-zes-ton-bespaard-op-afval~a3501417/

Deel uw ervaringen op ManagementSite

Wij zijn altijd op zoek naar ervaringen uit de praktijk, wat werkt wel, wat niet.

SCHRIJF MEE >>

Als u 3 of meer artikelen per jaar schrijft, ontvangt u een gratis pro-abonnement twv €200,--

Interessant artikel. Toch is de zogenaamde achtste verspilling die je noemt minder zwart-wit dan het lijkt. Wanneer kennis en voorstel tot verbetering van een werkproces door collega's wordt geintroduceerd - dus van buiten de eigen afdeling komt - dan staat men hier soms wantrouwend tegenover en is de wens groot om toch een eigen versie of variant te willen ontwikkelen. Dit vertalen naar een eigen variant van een door anderen reeds bedachte oplossing kost flink meer tijd terwijl motieven hiervoor vaak ontbreken. Mensen hier dus 'van onder af' ruimte bieden werkt dan juist averechts. Het is dus telkens weer de kunst als management om 'aan te voelen' wanneer ruimte moet worden geboden voor initiatief 'van onder af' of wanneer het beter is om 'van boven af' door te drukken. Hiervoor heb je als management wel affiniteit nodig met de context om dit goed te kunnen inschatten.

Vriendelijke groet,

Leon Dohmen

Dank voor je interessante artikel!

Ook vanuit mij de oproep om Lean meer te laten zijn dan het eenmalig koud optimaliseren van processen! Binnen ons lectoraat Lean & World Class Performance (van de Hogeschool van Arnhem en Nijmegen) gebruiken wij de term warme Lean om bedrijven uit te dagen om een echte Lean-cultuur te ontwikkelen; vanuit een positief mensbeeld de medewerkers op de werkvloer de ruimte en het eigenaarschap geven om zelf met verbeterideeën te komen en te streven naar perfectie. Ten slotte is uiteindelijk niemand anders dan de uitvoerende medewerker in staat om na te denken over welke moeilijkheden (en daarmee verspillingen) hij in zijn werk tegenkomt en op welke manier dat het beste opgelost kan worden. Dit vraagt echter een geheel andere wijze van leiderschap, want ook uit diverse onderzoeken blijkt dat (traditioneel) leiderschap de belangrijkste reden is waarom Lean-implementaties niet beklijven binnen organisaties. Lean Leiderschap is dus gewenst…

Benieuwd naar het gedrag van Lean Leiders en hoe dit binnen jouw organisatie te ontwikkelen?

Met ons lectoraat zijn wij nu bezig met het opzetten van een onderzoek naar het gedrag van Lean Leiders en welke interventies (masterclasses, trainingen, coaching en intervisie (werkplaatsen noemen wij die)) het Lean Leiderschap kunnen versterken. Voor dit onderzoek zijn wij nog op zoek naar MKB-bedrijven welke wij (gratis) mogen helpen hun Lean Leiderschap te ontwikkelen. Voor meer informatie neemt u contact met mij op of zie: http://blog.han.nl/technologieensamenleving/wilt-u-lean-leiderschap-binnen-uw-organisatie-verder-ontwikkelen-deelnemers-gezocht/ (ook voor onze contactgegevens).

Met vriendelijke groet,

Martin Linde

Lectoraat Lean & WCP - Onderzoeker Lean Leiderschap in het MKB

Leuk artikel met interessante weetjes over de effecten van succesvol ingevoerde verbeterideeen! Wel ontstaat bij mij de indruk na het lezen van het artikel dat Lean bestaat uit het invoeren van een 'ideeensysteem'. Ik krijg dan beelden over oneindige actielijsten waar de verkeerde vraag aan ten grondslag ligt ("wat kunnen we doen om te verbeteren" in plaats van "wat moeten we doen om te verbeteren") Schieten met hagel in de hoop dat er iets verbeterd wordt.

Wat mij betreft staat Lean voor het creëren van een lerende organisatie die zichzelf continu verbetert. Leren en verbeteren is verankert in de routines van de organsatie (tip: boek Toyota Kata van Mike Rothers). Lean methodes zijn een hulpmiddel en klantwaarde is de uitkomst. Door het toepassen van methodes alleen ben je nog niet een lerende organisatie/Lean. Verbeteringen aangedragen en geïmplementeerd door de werkvloer is onmiskenbaar een onderdeel van de Lean filosofie, maar komt niet van de grond zonder leiderschap (niet te verwarren met 'top-down' management) die het goede voorbeeld toont en faciliteert. Het linkerrijtje staat dan ook gelijk aan 'traditioneel verbetermanagement', want leren (Lean) is per definitie incrementeel, kort cyclisch en vanuit de werkvloer.

Hartelijke groet,

Bart Bongers

http://www.hetadviesbureau.com/

Volgens mij is voor een diepgaand Lean systeem een mix van bottom-up en top-down sturing (en initiatief) nodig. Het aantal ideeën dat per werknemer wordt geopperd en geïmplementeerd als maat voor het succes nemen is mijns inziens link, omdat Lean niet om het even wat verbeteren zou moeten zijn, maar bovenal datgene verbeteren dat het belangrijkste is voor de missie van het bedrijf (en dus voor de klanten). Mede vanwege de noodzaak om een goede afstemming van strategie en lokale initiatieven en kennis te krrijgen, duurt de invoering van Lean vaak jaren. In ons laatste nieuwsbrief gaan we op dat thema in:

http://www.procesverbeteren.nl/pers/jan16.htm

Jaap van Ede,

hoofdredacteur Procesverbeteren.nl

Dank voor je artikel. Goed dat je hier aandacht aan besteedt.

Een kleine aanvulling van mijn kant. De belangrijkste reden waarom zowel Lean als Six Sigma trajecten minder opleveren dan zou kunnen heeft te maken met de onderliggende intentie. In het voorbeeld van Coca Cola staat het ook genoemd: 'geld besparen'. Op zich is daar niks mis mee, maar het is een heel andere insteek dan 'de klantverwachtingen overtreffen' of 'ieders kennis, creativiteit en ervaring maximaal inzetten voor alle stakeholders' etc.

Daarnaast is de kwaliteit van de communicatie tijdens Lean/Six Sigma trajecten vaak minder effectief dan zou kunnen. Feedback van (Master) Black Belts geeft aan dat de Lean Communicatie Kata veel verspilling in de communicatie kan voorkomen. Het maakt de facilitators en daarmee de trajecten effectiever (en leuker) in de zin dat er meer draagvlak en betrokkenheid ontstaat en minder ongewenste bijeffecten.

LEAN heeft door slechte, vluchtige implementatie nu soms een nare nasmaak omdat het alleen over kostenverlaging zou gaan terwijl het zeer sterk management tool is die optimaal gebruik maakt van beschikbare middelen en de kennis van de medewerkers. Die maken uiteindelijk het verschil.

Van bovenuit doordrukken, nooit doen. Als er geen eigenaarschap is of als er geen gevoel is dat mensen zelf hebben beslist en geïmplementeerd dan werkt dit nooit op lange termijn. De manager moet de tijd nemen om veranderingen door te laten voeren en zo nodig extra kennis/middelen aanbieden.

Ik heb het zelf ervaren, wat wel werkt en wat niet. Maar lees ook even de ervaring van deze Brabantse ondernemer.

http://www.leanquality.nl/blog/oei-ik-groei-ik-heb-succes-en-een-probleem/

Ik ben altijd blij als er een artikel over de 'goede' toepassing van Lean wordt geschreven! Dank daarvoor. Denk dat je goed aangeeft dat Lean veel meer is dan 'processen optimaliseren' en 'verspillingen wegnemen'. Je hebt een punt dat het geleidelijk en gedragen invoeren van Lean, vooral een andere manier van managen vereist. Toen ik het boek 'Toyota Kata' van Mike Rother las, begon pas echt tot me door te dringen hoe anders de Japanse manier van managen is, vergeleken met de onze. Een paar verschillen:

- span of support (ipv span of control). Bijvoorbeeld 1 ; 5 a 7!

- manager coacht/steunt zijn 'lagere' manager, maar zal nooit de oplossing aandragen.

- hoofddoel is namelijk LEREN problemen oplossen, dus leren hoe je collega manager kijkt.

- filosofie is verbeteren in veel kleine stapjes, maar WEL in de richting van de bedrijfsmissie.

- uitgangspunt is het continu stellen van ambitieuze, op het 1e oog onhaalbare, doelen (bv doorlooptijd halveren) en daar stap voor stap, met ideeen van medewerkers naartoe werken.

Je voorbeelden van de grote hoeveelheid verbeter-ideeen die ingevoerd zijn, zijn dus resultanten van een management-filosofie. Van een aanpak waarin centraal staat dat de 'Gemba' (werkvloer, maar letterlijk 'daar waar het gebeurt') verantwoordelijk is voor oplossen van problemen en invoeren van verbeteringen. En de enige rol van het management is, de Gemba te ondersteunen. Da's dus een omgekeerde bedrijfs-pyramide.

Het zou een wat te snelle conclusie zijn dat het verhogen van het aantal ingevoerde verbeter-ideeen door een effectieve methode, de vertaling is van Lean management.

Het is ook niet alleen management 'van onderop' of 'bovenaf', maar een mix. Van een zeer heldere missie die zo concreet is dat medewerkers daarop hun dagelijkse handelen en meedenken kunnen baseren. En een verantwoordelijkheid laag in de organisatie. Ook met betrekking tot kwaliteit. Elke medewerker van Scania kan bij twijfel aan de kwaliteit, middels het 'gele koord', de gehele fabriek voor 150 collega's stilleggen. De productie gaat niet verder, voor er een oplossing is. Net als continu verbeteren, staat ook het waarborgen van maximale kwaliteit (in 1x goed) dus voorop.

In de praktijk (ook die van mij als adviseur) blijkt het invoeren van Lean weerbarstig. Ondanks alle enthousiasme van medewerkers , oprechte intenties van opdrachtgevers, de resultaten van Lean projecten en het bespreekbaar maken van (Lean) gedrag. Het vergt een lange adem, gepast omgaan met de Lean instrumenten maar vooral; bewustwording en durven sleutelen aan onze jarenlange, ingesleten patronen van hoe wij managen. Dat veel organisaties (en ook medewerkers) afhaken als Lean niet snel resultaat oplevert, snap ik dan ook heel goed. Maar het is de moeite waard! Net als Agile, Scrum, Zelfsturing en Holocracy, is Lean in mijn ogen een manier om onze bedrijven echt gezonder te maken. Wendbaarder maar vooral door de talenten en ideeen van medewerkers weer volop te benutten.

Iedereen suc6 in de leerzame praktijk!

Han-Paul van Westing

De Contactfabriek BV

Begeleider van team & organisatie-ontwikkelingen, mbv Lean gedachtengoed.

Trainer Lean Green Belts voor BiZZdesign en praktijkdocent Lean voor het LOI

Interessant artikel. Zeker met al zoveel reacties. Ik zou er nog graag aan toe willen toevoegen dat management en werknemers eens beter zouden moeten luisteren naar nieuwkomers. De houding " We weten het allemaal al wel!" zou eens opzij moeten worden geschoven. Nieuwkomers in een organisatie zien meestal heel veel meer. Moedig ze aan om ze te laten praten en kom zo tot nieuwe ideeën. Gratis advies. Wat wil je nog meer...?

Harry Wiggers

http://www.qualityupgrade.nl

Dank voor het onder de aandacht brengen van Lean via je artikel. Het aantal daadwerkelijk ingevoerde ingevoerde verbetersuggesties per medewerkers is zeker een sterke indicator die ik ook zelf graag toepas. Maar wat me bij ondernemingen die hier goed op scoren opvalt en mijns inziens deel uitmaakt van het succes, is dat deze organisaties dit realiseren door niet zomaar naar suggesties voor verbetering te vragen.

Ze doen dit door:

- het gezamenlijk definiëren van standaarden voor het werk (de referentie om überhaupt van problemen te kunnen spreken en het hierover eens te kunnen zijn);

- het zichtbaar maken van problemen door visueel management (en dat is meer dan een whiteboard);

- de tijd tussen constateren van een probleem (op de werkvloer) en erop reageren (in het team of na een eventueel noodzakelijke escalatie) drastisch te verkorten;

- de regelcyclus zoveel mogelijk binnen het team te beleggen door een vergrootte autonomie (zoals gezegd, aangevuld met een duidelijk en snel werkend escalatiesysteem); en

- de teams in staat te stellen zelf effectieve verbeteringen door te voeren in hun werk (door tijd, middelen en competentie).

Meer kun je bijvoorbeeld ook hier lezen:

http://www.linkedin.com/pulse/20141116145518-7974913-continue-verbetering-weg-met-de-ideeënbus

Met betrekking tot je vergelijk van Volkswagen en Toyota denk ik dat je overigens moet oppassen. Dat is wat te simplistisch. Michel Baudin verwoordt dit risico hier goed:

http://michelbaudin.com/2015/11/03/cars-per-employee-and-productivity-at-volkswagen-versus-toyota/

Rob van Stekelenborg | Dumontis

http://www.dumontis.com

Voor meer blog posts: http://dumontis.wordpress.com/

Mijn ervaring is dat een goed idee nog niet wil zeggen dat dit idee ook direct en makkelijk kan worden ingevoerd. Het is zelfs niet zeker of het idee ook een werkelijke oplossing is. Dat een idee altijd werkt en ook ingevoerd kan worden geldt misschien voor kleine ‘Just Do It’-ideeën. Op een gegeven moment kunnen die kleine ideeën niet meer alles oplossen. Voor de grotere ideeën, die bijvoorbeeld afdeling overstijgende processen behelzen, is meer nodig. De gestandaardiseerde aanpak met Lean projecten of Six Sigma projecten zorgt er juist voor dat grotere ideeën ook goed worden ingevoerd. Een idee is trouwens ook vaak oplossingsgericht, terwijl Lean en Six Sigma eerst naar de grondoorzaken kijken, zodat deze worden aangepakt en men niet in een situatie komt waar de ad-hoc oplossingen over elkaar heen buitelen.

Six Sigma is dan wel van boven opgelegd, maar schept wel een kader waarin de kennis en ervaring van de medewerkers tot hun recht kunnen komen. Eigenlijk bijzonder verstandig ‘van boven’ om dit zo te faciliteren. Six Sigma is wat dat betreft de ultieme vorm van change management (hoe krijg ik ze mee met mijn idee?). Six Sigma faciliteert dat door de medewerkers als teamleden in het Six Sigma project de verbetering zelf te laten bedenken.

Dat Six Sigma faalt is vaak omdat het management zich niet de tijd gunt om het kader er voor op te zetten en de projecten de tijd te gunnen. Dat dit tijd kost ligt niet aan Six Sigma. Het hoort bij change management; de medewerkers moeten zich in het onderwerp kunnen verdiepen. Het management wil instant oplossingen, gouden pillen liefst briljant en ‘game changing’. Het is echter een kwestie van doorzettingsvermogen, de voortuitgang komt in veel kleine stapjes. Toyota is ook al 75 jaar bezig.

Jan van Diepen

Six Sigma Master Black Belt

Dank voor je uitgebreide commentaar. In de Verenigde Staten is er uitgebreid onderzoek gedaan naar de effecten van Lean. Daar slaagt slechts 2% van de organisaties erin lange termijn successen te boeken. Een groot deel van de Lean-projecten haalt daar nooit de beoogde doelstellingen. Of die slagingspercentages ook van toepassing zijn op Europese organisaties weet ik niet. Maar ik ben het met je eens dat Lean een kwestie van lange adem is, waarbij de rol van het management cruciaal is.

Ik ben wel geïnteresseerd in de onderzoeken die dit aantonen. Kun je me een link doorsturen?

Dat Lean niet aan de verwachtingen voldaan heeft verbaasd me. Lean is zeer populair, misschien zijn de verwachtingen te hoog gespannen. Er moeten toch wel resultaten zijn, anders zou Lean niet zo’n vlucht nemen.

Het gaat mij om continu verbeteren in het algemeen. De methode die een organisatie hiervoor kiest kan zijn Lean, maar ook Six Sigma, Operational Excellence, BPM, misschien wel de combinatie van Lean en Six Sigma in LSS. Ik vind Six Sigma nog steeds de beste en compleetste methode, maar ik preek voor eigen parochie als Six Sigma MBB. De resultaten van Six Sigma bij GE en bijvoorbeeld DuPont lopen in de miljarden dollars.

Recent was ik in India waar ik meewerk aan een programma voor continu verbeteren in een grote raffinaderij. De teamleden vroegen of ze de ideeën die ze al hadden ook konden invoeren voor hun verbeterproject. Vanzelfsprekend, maar je moet de ideeën wel afgewogen toepassen. Creativiteit en het genereren van ideeën zijn een vast onderdeel van de continu verbeter projectaanpak. Kennis en ervaring van medewerkers wordt benut bij het brainstormen van de oorzaken en de oplossingen van een probleem. Deze projectaanpak verlaagt het risico dat op ad-hoc basis verbeter-ideeën worden ingevoerd die niet een grondoorzaak aanpakken. Alleen maar ideeën invoeren kan leiden tot ‘jumping to solutions’ en een proces dat lijkt op een lappendeken.