Het bedrijf is Lean gegaan. Nu wil de productiemanager met werkpakketten gaan werken. Werkvoorbereiding moet daarin alle relevantie informatie samen brengen, waardoor de teamleiders precies weten wanneer ze wat waarmee moeten doen. De werkvolgorde is in het ERP-werkpakket opgenomen, het aantal benodigde uren voor de werkzaamheden, de tekeningen die bij het werk horen en de materialen die nodig zijn.

De teamleiders geven echter aan dat zij geen belang hebben bij die werkpakketten. Te vaak komt het voor dat tekeningen en materialen ontbreken. Daarnaast zijn er zoveel afhankelijkheden in het productieproces dat zij de werkvolgorde liever zelf in de hand houden. Als zij de benodigde tekeningen zelf uit het computersysteem kunnen halen, zoeken ze de bijbehorende materialen zelf wel op. Kortom, de teamleiders regelen het werk liever zelf.

Een uitdagend bedrijf

We werken voor een succesvol Nederlands staalconstructiebedrijf. Ze bouwen indrukwekkende gevaartes van 1.000 tot 10.000 ton. Prachtige stukken techniek. In de afgelopen jaren is de bouwtijd van deze constructies steeds korter geworden. Was het in het verleden zo dat de bouwtijd twee jaar of langer was, tegenwoordig is dat eerder een jaar of korter. Ook de start van de bouw is eerder. Vroeger werd er gestart op het moment dat 75% van de tekeningen klaar was. Tegenwoordig is het geen uitzondering dat er al gestart wordt wanneer pas 25% van de tekeningen klaar is. Ook beslissingen over apparatuur, inrichting, deelontwerpen en de uitvoering daarvan worden steeds later, gedurende de bouw van de constructie, genomen. Een grote uitdaging, omdat de korte levertijd leidt tot veel onzekerheid en een complexer productieproces.

Korte levertijd is strategische keuze

Tijdens een bijeenkomst met teamleiders zitten we in een vergaderruimte van het bedrijf. Aan de muur hangen aan elkaar geplakte flipover vellen met weeknummers en “geeltjes” daaronder. Het is de Lean-planning van een complexe staalconstructie. De teamleiders staan er even bij en zeggen tegen me, terwijl ze week 38 aanwijzen: “Kijk we zouden nu zover moeten zijn dat we deze delen kunnen lassen. We zijn nog niet eens in de buurt”. En vervolgens: “Lean? We kunnen helemaal niet Lean werken, want de materialen en de tekeningen zijn nooit op tijd”.

Voor alle afdelingen en disciplines in de organisatie heeft die korte levertijd, met een steeds grotere overlap tussen ontwerp, inkoop en bouw (concurrent engineering in een projectorganisatie), tot gevolg dat hun werkproces regelmatig verstoord wordt. Ontwerptekeningen en werktekeningen komen te laat, materialen zijn soms niet op tijd, beslissingen worden soms uitgesteld, knelpunten zijn niet altijd voorzien. Hoe je tijdens deze verstoorde werkprocessen tegelijkertijd Lean kunt werken is voor teamleiders een raadsel.

De toenemende onderlinge afhankelijkheden binnen en tussen betrokken organisaties, tot en met de klanten, leidt tot een kritischer bouwproces met meer kans op verstoringen.Paradoxaal genoeg is het bedrijf zo succesvol, juist omdat het in staat is om onder deze onzekere en veeleisende condities constructies te bouwen. Een unique selling point van onze organisatie. Er zijn wereldwijd steeds meer klanten die hoogwaardig complex maatwerk vragen; zij zoeken leveranciers die enerzijds een gegarandeerde kwaliteit bieden en anderzijds op steeds kortere termijn kunnen leveren.

Met andere woorden: de bovengenoemde verstoringen vloeien voort uit het verdienmodel van dit bedrijf. Ze horen er bij. Hoe kun je vanuit de Lean-filosofie dan toch zo goed mogelijk met deze verstoringen omgaan? Het bedrijf dient een antwoord te vinden op de paradox tussen de procesbeheersing op basis van Lean en de structurele verstoringen in de werkpraktijk, die samen hangen met de strategische keuze voor een korte levertijd.

De Lean-paradox: beheersing in een structureel verstoord werkproces

De manager heeft een productiecoach gevraagd de werkvoorbereiders te helpen om de aansluiting te vinden tussen het beheerste productieproces en het werkproces van de teamleiders. De werkvoorbereiders krijgen van hun manager een ogenschijnlijk eenvoudige opdracht: “Maak de teamleiders blij!” In gesprekken met de teamleiders wordt echter al snel duidelijk dat zij vooral blij worden van het op tijd krijgen van tekeningen en materialen. Verder willen ze liever zo min mogelijk bemoeienis van anderen. De afstemming in het werkproces is door de afhankelijkheden en de verstoringen te complex. Teamleiders zijn voortdurend de werkzaamheden aan het herschikken en aan het bijstellen. Om dat door derden, aan de hand van plannings- en werkvoorbereidingssystemen, te laten coördineren, neemt de flexibiliteit weg die de teamleiders nodig hebben.

Wat blijkt nu tijdens het coachingsproces? De basis voor procesbeheersing is aanwezig, zowel door de aanwezigheid van een ERP systeem, als door het gebruik van Lean. De organisatie heeft daar knappe koppen voor ingezet. De Lean en ERP consultants hebben veel verstand van het productieproces en procesbeheersing. Daarmee is het bedrijf in staat geweest goede stappen te zetten. Maar nog niet voldoende voor de teamleiders: zij hebben er eerder last als gemak van; meer administratie en controle en afname van efficiency. Volgens de teamleiders ontbreekt het bij de consultants aan voldoende begrip voor de relevante details in het werkproces.

Met andere woorden: het productieproces (de totstandkoming van het eindproduct) is met behulp van systemen en procedures beheerst, maar het werkproces (het werk dat mensen daarvoor moeten doen) is in de praktijk regelmatig verstoord. Wij spreken in deze situatie van een structureel verstoord werkproces. Een verwarrende paradox: het bedrijf streeft met Lean naar procesbeheersing (voorkomen van verspilling) maar heeft te maken met een werkproces dat structureel verstoord is.

Wat er óók gebeurt!

Een werkvoorbereider heeft gemerkt dat een teamleider voorbewerking veel tijd kwijt is door een omslachtige manier van het gereedmelden van werkzaamheden in het ERP systeem. In het gesprek met de productiecoach komt dit naar voren. Op de vraag van de productiecoach wat hij zou kunnen doen, zegt de werkvoorbereider dat hij de teamleider kan voorstellen om hem een snellere methode te leren. Dat hulpaanbod wordt door de teamleider dankbaar geaccepteerd en het werk van de teamleider wordt een stukje gemakkelijker.

Procesbeheersing wekt de suggestie dat alle medewerkers slechts die dingen hoeven te doen die in de procedure staan en waarvoor ze opgeleid zijn. Terwijl juist het voortdurend met elkaar kijken wat je beter kunt doen, zonder daarvoor steeds procedures en systemen aan te passen, zoveel tijdwinst op kan leveren.

Een planner zit bij het wekelijkse planningsoverleg met de teamleiders. Hij heeft informatie van ze nodig om de voortgang te kunnen bepalen en daarmee de planning te kunnen actualiseren. Terwijl de teamleiders onderling knelpunten willen bespreken en afspraken willen maken over prioriteiten en werkvolgordes. In de nabespreking met de productiecoach besluit de planner het initiatief meer naar zichzelf toe te gaan trekken en zijn vragen nadrukkelijker in het planningsoverleg naar voren te brengen. In eerste instantie zijn de teamleiders verrast door de andere opstelling van de planner. In tweede instantie werken ze constructief mee omdat de planning steeds beter aan gaat sluiten bij hun werkzaamheden.(of omgekeerd?)

De kwaliteit van de samenwerkingsketen is bepalend voor het eindresultaat. De losse onderdelen van de samenwerkingsketen zijn vaak niet in staat om problemen alleen op te lossen. Dan loop je het risico dat er eilandjes ontstaan van waar mensen naar elkaar gaan wijzen. Wanneer de losse onderdelen van de keten zich aan elkaar gaan verbinden en met elkaar aan het werk gaan om problemen op te lossen, ontstaat toename van effectiviteit en efficiency.

Een meewerkend voorman komt er achter dat twee grote, vrijwel identieke, units tijdens de installatie verwisseld zijn. Na aanlevering van de units moest er een nabewerking plaatsvinden, waardoor er kleine verschillen tussen de twee units ontstonden. Probleem is dat de twee elementen al ingebouwd zijn op twee verschillende niveaus in de staalconstructie. Binnen 10 minuten heeft de meewerkend voorman niet alleen bedacht hoe het terugwisselen van de units uitgevoerd moet worden, maar heeft hij ook gepland in welke diensten en door welke mensen het gedaan moet worden. Het maken van de afspraken met betrokkenen vraagt iets meer tijd. Maar tijdens de aansluitende avonddienst wordt er gestart met het terugwisselen van de units. Het compliment van de productiecoach wordt maar met moeite geaccepteerd.

Tijdens de begeleiding komt de productiecoach in aanraking met betrokken, gemotiveerde en deskundige vakmensen. Mensen die trots zijn op wat ze maken. Vaak hebben ze niet eens in de gaten wat voor een enorm probleemoplossend vermogen ze hebben. De productiecoach helpt medewerkers die kwaliteiten te zien en helpt hen te onderzoeken waar ze die kwaliteiten nog meer in kunnen zetten of nog verder kunnen ontwikkelen.

De gemeenschappeljike deler van deze voorbeelden is dat mensen bereid zijn verantwoordelijkheid te nemen. Ze wachten niet tot een leidinggevende vertelt wat ze moeten doen. Ze nemen initiatief en gaan de dialoog aan met collega’s.

Werk aan verantwoordelijkheid, initiatief, creativiteit en oplossend vermogen!

Op basis van de ervaringen komen de manager en de productiecoach tot de volgende conclusie : het bedrijf heeft tot nog toe geïnvesteerd in facilitering én professionalisering op procesbeheersing, zowel in het geval van de inrichting van systemen, als in het geval van de scholing van haar medewerkers in het gebruik er van. Medewerkers zijn getraind en opgeleid, zij hadden verwacht dat hun werk daarna voorspelbaar en efficiënt zou verlopen. Dat bleek niet altijd zo te zijn. Desondanks blijft de kwaliteit van het eindproduct nog steeds geborgd. Maar wat leidinggevenden en medewerkers daarvoor moeten doen, vraagt van hen verantwoordelijkheid, initiatief, creativiteit en oplossend vermogen.

Blijkbaar is het zo dat er in een beheerst productieproces sprake kan zijn van een structureel verstoord werkproces. Vrijblijvendheid en wachten op instructies van bovenaf zijn dan niet meer voldoende. Betrokkenheid en verantwoordelijkheid zijn nodig om de onvoorspelbare en onvermijdelijke verstoringen in de kwetsbare afhankelijkheidsketens op te vangen. Door de tijdsdruk zijn die afhankelijkheden in het produktieproces alleen maar groter geworden. Het vemogen om daarmee om te gaan is een kritieke succesfactor van de ondeneming. Dat vraagt om een ontwikkeling van professionaliteit die verder gaat dan het kwalificeren van vaardigheden.

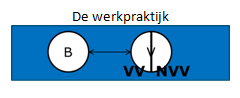

In hun werkpraktijk hebben veel professionals te maken met deels beheerste werkprocessen (B) en deels verstoorde werkprocessen (V). Daarmee is hun werkpraktijk structureel verstoord. Die verstoorde werkprocessen vallen uiteen in verstoringen die wel te voorkomen zijn (Voorkoombare Verstoringen, VV) en verstoringen die niet te voorkomen zijn (Niet Voorkoombare Verstoringen, NVV). ERP en Lean investeren vooral in B, in de procesbeheersing, om tot optimalisatie van het bedrijfsproces te komen. Voorkoombare Verstoringen (VV) worden door Lean en ERP consultants opgelost door het productieproces te verbeteren en verder te formaliseren. Dat biedt geen oplossing wanneer het probleem in het werkproces zit. Dan zijn verstoringen een intrinsiek element van het werk en kun je alleen op basis van de aanwezige professionaliteit van mensen tot oplossingen komen. Op Niet Voorkoombare Verstoringen hebben ERP en Lean consultants helemaal geen antwoord, terwijl voor professionals op de werkvloer juist deze Niet Voorkoombare Verstoringen in hun werkproces een dagelijkse belemmering en frustratie zijn. Bovendien hebben zij vaak het gevoel dat hun oplossend vermogen van die Niet Voorkoombare Verstoringen miskend wordt; een gemiste kans!

Grijp die kans! Professionaliseer op verstoringen

De productiecoach overlegt met de teamleider werkvoorbereiding en de productiemanager . Zij kijken naar het verloop van de productiecoaching en de kwaliteiten en de knelpunten die naar voren komen. Op basis daarvan besluiten zij drie sporen te volgen.

- Collega’s die nog onvoldoende vaardigheden hebben in het gebruik van de ERP en productiesystemen zullen daarin on-the-job door key-users getraind worden. Daarmee zal de kwaliteit van de informatie in de systemen toenemen.

- Werkvoorbereiding zal voor het eerst een relatief eenvoudig project in zijn geheel met behulp van het ERP systeem voorbereiden. Alle inzichten en ervaringen die werkvoorbereiding in dat werkproces opdoet, zullen zij inzetten om enerzijds de procesbeheersing verder te optimaliseren en anderzijds de professionaliteit te ontwikkelen.

- De teamleider werkvoorbereiding zal met behulp van een magnetisch planbord een informatiesysteem opzetten waarmee hij de voortdurende wijzigingen in de andere projecten direct kan bijhouden en inzichtelijk kan maken. Op dit punt zal de teamleider voortdurend alert zijn op verstoringen, daarover in de keten moeten communiceren en de gevolgen daarvan voor alle betrokkenen in de keten inzichtelijk moeten maken. Hij zal dus investeren in de intensivering van de ketensamenwerking.

Bij de eerste spoor is er sprake van professionaliseren op het beheerste proces. Daar is inderdaad ook nog steeds winst te halen. Maar uiteindelijk is dat voor teamleiders meer van hetzelfde. Het helpt ze niet bij het aanpakken van de structurele verstoringen. De verbetering waar de organisatie in zal moeten investeren, zit vooral in het professionaliseren op verstoringen (V). Die verbetering zit niet in het ERP-systeem of - de Lean-methode zelf, maar in de kwaliteit van de samenwerkings- en informatieketen. In het perspectief van professionaliseren op verstoringen, komt verbeteren neer op het voortdurend organiseren van samenwerking en dialoog in de keten. Dat organiseren van samenwerking komt vaak onder druk te staan na de invoering van Lean of een ERP systeem, omdat consultants het verbeterproces vaak leiden en de dialoog over het productieproces alleen onder hun (bege)leiding plaatsvindt. Medewerkers zelf leren daardoor onvoldoendezelf het werkproces in de keten te verbeteren.

Investeren in meervoudig professionaliseren

Werkendeweg zijn we er achter gekomen dat er 3 vormen van professionalisering zijn, waar een organisatie in moet investeren als er sprake is van structurele verstoringen in het werkproces.

Lean ja .... en dan? Drie inzichten

Dankzij Lean heeft de organisatie stappen gemaakt. Maar in ons coachingsproces hebben we ook gezien waar Lean gaten laat vallen. We zien dat er tot nu toe onvoldoende is geïnvesteerd in professionaliteit. Wij zien de noodzaak om bruggen te slaan tussen op het eerste gezicht onverenigbare grootheden als Lean en een structureel verstoord werkproces, om een duurzame verbeterslag te kunnen maken. We bieden daarom drie inzichten die ten grondslag liggen aan dit artikel:

- Accepteer de verstoring en omarm deze. (100% in strijd met Lean)

- Probeer deze stapsgewijs te elimineren, voor zover mogelijk. (100% Lean)

- Anticipeer op verstoring, richt je organisatie hierop in en professionaliseer je mensen (vergroot het oplossend vermogen, faciliteer de dialoog, zet in op flexibiliteit, etc.) (Lean in het kwadraat).

Nemen wij afscheid afscheid van Lean? Nee zeker niet. We zien alleen de beperkingen van Lean op de werkvloer van organisaties met een structureel verstoord werkproces. Daar is meer nodig dan alleen Lean.

Toekomstvisie

Wanneer ons bedrijf er onvoldoende in slaagt om te professionaliseren op verstoringen, is dat een afbreukrisico voor haar bestaansrecht. Wanneer het bedrijf daar wel in slaagt, dan creëert zij voor haar klanten een enorme toegevoegde waarde en onderscheidend vermogen. Daarmee stelt zij haar bestaansrecht zeker.

Zo'n organisatie wordt dan een kennisorganisatie optima forma. Kennis zit niet alleen in het vakmanschap en de systemen, het zit dan vooral in de dynamiek en de gedeelde verantwoordelijkheid van professionals in de samenwerkingsketen.

Het beschreven bedrijf is niet het enige bedrijf in Nederland dat met een spanning te maken heeft tussen het beheerste productieproces en verstoorde werkprocessen. Er zijn er nog veel meer. Door in te zien dat er niet op één vorm van professionaliteit gefocust moet worden, maar dat er meer vormen van professionaliteit bestaan, zullen zij effectiever en efficiënter worden. Die meervoudige professionaliteit kan alleen bestaan met verantwoordelijke, betrokken en soms eigenwijze leidinggevenden en medewerkers.

De egalitaire arbeidscultuur die Nederland kent, biedt een uitstekende voedingsbodem voor die verschillende vormen van professionaliteit. Daarmee kunnen Nederlandse organisaties, die klanten maatwerk bieden, zich onderscheiden van buitenlandse, veel meer hiërarchisch ingerichte, bedrijven. Opdrachtgevers die complexe maatwerkprojecten te vergeven hebben, waar ontwerp gedurende het maakproces één van de condities is, zullen niet om de bijzondere kwaliteit van de Nederlandse klantgedreven maakindustrie heen kunnen.

Gerelateerde artikelen

Lean bij de overheid? Dat kan!

Actueel MNGMNTST

Lean als je beste business case

Philip van Londen

Lean in de praktijk

Rene Verweijmeren

Value-based Projectmanagement

Willem Mastenbroek

Agile + Scrum ≠ Teamwork

Esther Visser

Deel uw ervaringen op ManagementSite

Wij zijn altijd op zoek naar ervaringen uit de praktijk, wat werkt wel, wat niet.

SCHRIJF MEE >>

Als u 3 of meer artikelen per jaar schrijft, ontvangt u een gratis pro-abonnement twv €200,--

Soortgelijk hoort een engineer to order omgeving dus opgeleand te worden, dus ondersteunende processen (Bedenk zelf maar welke dat zijn) worden opgenomen in het order to delivery proces en alle stappen VOOR en NA het pacemakerproces (Bedenk zelf maar welke dat zijn) moeten elke willekeurige output/ consumptie direct kunnen verwerken.

Als je dat niet doet, en je creert dus twee of drie pacemakers (bv engineering, werkvoorbereiding, productieplanning) in een proces .... krijg je veel bottlenecks, wachttijden, wisselende prioriteiten ... met niet goed uitgevoerd, onvolledig werk als gevolg.

Dat is niet lean.

Ik zou dus juist eerder kiezen om wel lean te worden (de juiste pacemaker het ritme laten bepalen) in plaats van alle pacemakers het ritme te laten bepalen. Al eens een orkest met drie dirigenten gezien?

Jullie spreken over: structurele verstoringen in het werkproces, dat klinkt een beetje alsof deze toch wel regelmatig voorkomen. Dan kun je jezelf de vraag stellen of het nog wel verstoringen zijn. Is dit niet gewoon de aard van het werkproces? en...Zou het onderkennen daarvan iets veranderen in de verbeter-aanpak?

Blijkbaar is er naast de Lean-aanpak een beroep op zelfsturing nodig om het werk op de goede manier gedaan te krijgen. Ik vraag me dan ook af welke plek en prioriteit jullie in het ontwerp van Lean-trajecten geven aan regelcapaciteit / regelruimte van de uitvoerende professionals. Sluitstuk wanneer Lean niet alles oplost? of iets waarover in het begin van een traject al wordt nagedacht?

Waar ik in het artikel lees dat de hiërarchische structuur en de ketenorganisatie feitelijk in tact blijft, is het bij dit soort bedrijven juist noodzakelijk de organisatiesatructuur om te vormen naar cellen en de medewerkers daarbinnen te cross-trainen. Eén van de kenmerken van QRM is dat problemen als in het artikel geschetst worden opgelost in deze cellenstructuur en met name in een Q-ROC (Quick Response Office Cell). Veel van de verstoringen ontstaan immers als gevolg van de lange doorlooptijd op kantoor.

Voor bedrijven die te maken hebben met klanten die het product steeds sneller willen hebben (en wie heeft dat niet?), maakt de focus op doorlooptijd ook daadwerkelijk het verschil. En probleemlossing binnen een cel, wat hier professionalisering wordt genoemd, is daar een onderdeel van. Dat je in een omgeving met unieke situaties ook steeds unieke oplossingen bedenkt is op zichzelf natuurlijk niet nieuw en wat mij betreft nog steeds heel lean.

Dat is ook de wijze van de Next Level aanpak. Kortcyclisch veranderen met successen die renderen. Een organisatie bestaat uit mensen, het zijn de mensen die jhet succes brengen.

Bedankt voor het artikel!

Dat wil niet zeggen dat we tegen procesbeheersing zijn, integendeel. Als je het productieproces kunt beheersen, doe dat ook. In de reacties zijn daar verschillende voorbeelden van die daarbij kunnen helpen. Maar wij stellen dat er een grens is aan procesbeheersing. Er komen momenten dat gekwalificeerde, ervaren en betrokken medewerkers in actie moeten komen. Zij moeten een probleem oplossen of afspraken maken om een verstoord productieproces zo goed mogelijk te laten verlopen. Die kwaliteit is in onze ervaring in hoge mate aanwezig in organisaties. Maar we zien ook dat organisaties er (te) weinig in investeren. Het beheerste proces lijkt de norm te zijn, daar investeren organisaties vooral in. Uit verschillende reacties blijkt dat ook. Door nog beter te beheersen, door het systeem nog meer in te zetten zouden de verstoringen uitgebannen kunnen worden. Wij denken dat dat niet het geval is.

Tegen die achtergrond is de opmerking over Scrum interessant. Voor zover wij overzien maakt Scrum gebruik van kennis, betrokkenheid en verantwoordelijkheid van IT professionals. Er is een bepaalde mate van procesbeheersing, maar er is ook ruimte voor de professional om zijn eigen werkproces in te richten. Er is sprake van professionale autonomie, daar staan wij volledig achter. De vraag die wel bij ons op komt is: als in de IT Scrum een effectieve en efficiente manier is om in een productieproces het werkproces te organiseren, in hoeverre is dat dan ook een ontwerpprincipe bij de architectuur en het ontwerp van IT applicaties? Concreet: biedt de software die een Scrum-team bouwt ook de ruimte aan de software gebruikers bij de klant om als Scrum-team te werken? Of roept de software die werkwijze zelfs op?

Ons pleidooi heeft inderdaad consequenties voor zelfsturing. Professionals zullen, binnen bepaalde grenzen, zelf sturing aan hun handelen moeten geven. Klantgerichtheid, vakbekwaamheid, ervaring, collegialiteit, betrokkenheid, verantwoordelijkheid en afrekenbaarheid zijn dan belangrijke aspecten. Wil een organisatie daar succesvol mee zijn, dan moet dat geen sluitpost van de begroting zijn. Niet; “Als het misgaat dan moeten professionals hun verantwoordelijkheid nemen”. Nee, de bepleitte drie vormen van professionaliteit moeten in het ontwerp van het productieproces of het Leantraject meegenomen worden. Professionaliteit en de inzet daarvan is dan deel van het organisatieontwerp.

Meervoudig professionaliseren vraagt dan ook om meervoudig organiseren.

De kracht van Lean is dat wordt uitgegaan van de huidige realiteit en optimalisaties worden doorgevoerd door de medewerkers zelf om verspilling op te heffen. De Lean-expert is slechts procesbegeleider in plaats van sturende specialist. Als er een werkproces wordt geoptimaliseerd dat geen rekening houdt met tijdige toelevering, commitment van management (de zogenaamde policy deployment), operationele realiteit en de verwachtingen van de klant (of het overtreffen: Wow-factor) dan is er een slecht Lean-project gedraaid!!!! Dat hoeft niet altijd aan jullie te liggen, maar is wel de harde werkelijkheid.

Juist op dit soort variabele dien je als Lean-expert te sturen om een verbeterinitiatief ook succesvol met alle betrokkenen af te ronden om de beoogde resultaten ook te bereiken. Borgen en verankeren is pittig, maar dat is onze business toch?

Een belangrijk inzicht is dat er in eerste instantie veel overeenkomsten zijn met bijv. de scrum-principes. We (h)erkennen allemaal het belang van 'de mens centraal', co-creatie met eindgebruiker, ketensamenwerking, etc.

Maar, toch ontstaat ergens spraakverwarring of onbegrip.

Ik heb geprobeerd om de mogelijke spraakverwarring te duiden aan de hand van ontwerpprincipes, die ik hieronder heb geformuleerd als 4 dilemma's. Waarbij wij (de auteurs) telkens rechts zitten, en ik de reacties als overwegend links kwalificeer.

1. Leiderschap vs. Professionaliteit (= vakmanschap, klantgerichtheid en organisatiebewustzijn)

Er is niet zozeer focus op leiderschap van een formele procesbegeleider (en daarmee informeel projecteigenaar, zoals bijv. een lean expert/scrum master/etc.). In plaats daarvan gaat de aandacht naar de professionalisering van de professional in zijn werkpraktijk; wat heb jij nodig om je werk goed te kunnen doen, binnen deze complexe en soms onvoorspelbare omgeving?

2. productieproces vs. werkproces

We maken een onderscheid tussen de rationele keten ("de hark", de formele procedures en de systemen) en de feitelijke werkpraktijk; we stellen vast dat als gevolg van de leidende rol van een lean consultant/scrum master/project lead/etc., medewerkers zelf onvoldoende leren om het werkproces in de keten te verbeteren. Je zou ook kunnen zeggen: we zien een verschil tussen de lean theorie en de lean praktijk.

3. Vasthouden en beheersen vs. loslaten en verantwoorden

Een interessante vraag is: wie is verantwoordelijk voor het eindresultaat? Liever geen gedelegeerd projectleider met eindverantwoordelijkheid, maar leg de verantwoordelijkheid daar waar 'ie hoort: bij de professional op de werkvloer. Dat betekent: gedeelde verantwoordelijkheid van professionals in de samenwerkingsketen. (en dat is niet hetzelfde als zelfsturende teams of werken in resultaatverantwoordelijke teams)

4. Rationeel (enkelvoudig) organiseren vs. meervoudig professionaliseren

De aanvliegroute is niet: hoe gaan we zoveel mogelijk beheersen?

Maar het uitgangspunt is: wat hoeven we niet te beheersen en wat betekent dat (voor de klant en de organisatie)?

Ik ben benieuwd of dit de discussie helpt!

Een deel van de discussie lijkt te ontstaan uit het feit dat belangrijke begrippen niet of niet goed gedefinieerd zijn en daarmee mogelijk multi-interpretabel.

Het begrip wat het meest om een definitie of omschrijving vraagt is 'beheerst proces'. Wordt een statistisch beheerst proces bedoeld, of een technisch beheerst proces? De tekst suggereert dat het hier gaat om 'een goed ingericht productieproces'. Het is fysiek optimaal geordend, het is beschreven in procedures en het wordt ondersteunt door ERP. Een ingericht proces is nog geen 'beheerst' proces.

De Sitter stelt in zijn boek 'Synergetisch produceren' uit 1994: "een 'storingsvrij proces' alleen een theoretisch idee is, dat in de praktijk principieel niet voor kan komen. Dat inzicht hoort ook te leiden tot ander woordgebruik. In plaats van te spreken over een 'beheerst proces' zouden we moeten spreken over een 'beheersbaar proces'. Zo ben je exacter: je erkent dat er voortdurend afwijkingen kunnen plaatsvinden, maar in het beste geval beschik je over voldoende bijsturingsmogelijkheden ofwel over voldoende regelcapaciteit.'"

De vraag is vervolgens hoe je het proces beheersbaar houdt. De Sitter ziet globaal twee varianten: problemen categoriseren en door specialisten laten oplossen (lees in dit verband: een lean methodiek invoeren) of het probleemoplossend vermogen van groepen medewerkers vergroten.

Het gaat wat mij betreft niet om of of. Het is wel duidelijk dat er dominant voor de eerste optie gekozen wordt ten opzichte van de tweede.

Jullie pleidooi voor professionalisering vat ik op als het vergroten van de regelcapaciteit van groepen medewerkers. Die legitimering van die insteek vraagt blijkbaar veel moed van het hogere management, terwijl ze op de vloer dagelijks praktijk is en rendeert!

Wat ik in een aantal reacties lees zijn 'vormen' om in verstoorde werkprocessen toch tot goede resultaten te komen. Mijns inziens zeer relevant en waardevol. Wanneer organisaties, professionals, adviseurs ideeën hebben om in verstoorde werkprocessen toch effectief te zijn gaat het de goede kant op. Ik ben ook voortdurend op zoek naar dit soort ervaringen, inzichten en methodes die werken.

Een opmerking die ik wel wil toevoegen is dat de (h)erkenning/bewustwording van beheerste en verstoorde werkprocessen en de verschillende uitingen van professionaliteit die dit vraagt essentieel is. Dit geldt voor management én professionals.

Ik ervaar dat de professional verstoorde werkprocessen geregeld als een falen van de organisatie ziet waar hij soms moeite heeft begrip voor op te brengen, in plaats van een gegeven waar juist zijn professionaliteit nodig is. Management heeft vaak de neiging professionaliteit die past bij beheerste werkprocessen in te zetten bij verstoorde werkprocessen. Dat werkt dan niet/beperkt en kan leiden tot grotere afstand tussen management en professional.

Het risico wat ik dan zie door (te) snel vormen te bedenken die bruikbaar zijn tijdens verstoorde werkprocessen is dat de mindset onvoldoende mee verandert. Voor management blijft het te dominant aan de beheerskant zitten en professionals blijven het teveel zien als een organisatieprobleem in plaats van hun eigen werk (complex, uitdagend, frusterend, maar wel je werk).

Ik pleit dus voor bewustwording van het onderscheid in werkprocessen, analyse en duiding van de verschillende werkprocessen door professionals en management, om vervolgens professionaliteit (vormen, methodieken en alles wat bijdraagt) in te zetten en te ontwikkelen.

Strategische heeft het bedrijf er voor gekozen sneller te beginnen om meer opdrachten binnen te krijgen en mijn gevoel heeft iemand daar het begrip Lean opgeplakt. Op zich is dit niet verkeerd als er dan ook principes doorgevoerd worden. Dat lijkt me niet.

Ik mis duidelijk een beschrijving van de curernt state en de future state en alle stappen die daar tussen horen. Als je dat niet duidelijk hebt, kunnen de werkvoorbereiders en teamleiders ook niet anders dan sterk verstoorde werkprocessen proberen te managen. Ze moeten met minder tekeningen en materialen een snellere deadline halen.

Lean is een denkwijze en manier van uitdagingen aanpakken. Zo te lezen zou ik beginnen met een Kaizen blitz op de engineers afdeling om te zien hoe snel er tekeningen gemaakt kunnen worden. Daarnaast is het van essentieel belang een goede current state te maken om te zien waar de belangrijkste knelpunten zijn.

Lean worden doe je in kleine stapjes en afdeling voor afdeling. Datr zorgt ook voor minder verstorende werkprocessen.....

Mensen die als 'nuts and bolts" in de structuur van een bedrijf worden opgesloten worden daar doorgaans niet echt gelukkiger van.

Toch?

Ik denk dat de oplossing niet komt van lean maar van nearonomics.

- richt je organisatie nooit meer top down in

- investeer echt in je professionals

- selecteer naast vakmanschap op persoonlijkheidskenmerken als zelfreflectie, loyaliteit, eigenwijsheid en ontwikkelingsgerichtheid.

- reken keihard af op (ja ook dat....) professionaliteit, (zelf)verantwoordelijkheid, klantgerichtheid en samenwerking.

Succes!

De stroming van lean die de klant echt als enige echte koning ziet en haar medewerkers als meest waardevolle kapitaal van de onderneming, zal tot een ander andere inzichten komen. Zij zullen zoals Jaap van Steensel aangeeft verstoringen omarmen en deze als startpunt nemen voor verdere verbetering.

Beheerste processen leveren een grotere voorspelbaarheid op. Dat betekent dat in processen die te maken hebben met veel onverwachte verstoringen die vooral extern gerelateerd zijn, een werkproces vragen dat op zo een wijze beheerst is dat het hiermee kan omgaan. Het mooie van lean is dat juist de mensen die dit proces kunnen maken, degenen zijn die ermee werken.

Het vergroten van betrokkenheid en eigenaarschap van medewerkers wordt hiermee direct geraakt. Als vervolgens wordt gedacht in processen en ook daar waar processen op elkaar aansluiten, wordt samenwerking en een communicatiestructuur een logische vervolg. Scrum en andere vormen van daily management zijn hiervan mooie voorbeelden.

Het mag duidelijk zijn dat deze aanpak vaak zo nieuw is voor de organisatie of de medewerkers dat andere ingredienten nodig zijn om Lean, TQM, TPM, WCM tot een succes te maken.

Misschien is de open deur die ten grondslag ligt aan ons artikel wel: "Je kunt nog zo'n mooi systeem hebben, maar als je leidinggevenden en professionals er niet mee (kunnen/willen) werken, dan gaat het geen resultaat opleveren" We zien dat de meeste reacties daar een variant op zijn, waarbij de ene reactie meer richting het optimaliseren van het systeem gaat en de andere reactie meer naar het herkennen, erkennen en benutten van de kwaliteiten van leidinggevenden en professionals. Het zal u niet verrassen dat onze bijdrage meer in de richting van de tweede reactie gaat.

In ons artikel is dus niet de basisgedachte nieuw, maar wel de beelden en de woorden die we daarvoor gebruiken. Soms hebben open deuren nieuwe beelden en nieuwe woorden nodig om leidinggevenden en professionals handvatten te bieden waarmee ze in staat zijn om samen (nog) meer grip te krijgen op hun (verstoorde) werkproces. Wij hopen de geinteresseerde lezer daarmee te inspireren en hun inspiratie met ons te delen. We ervaren dat op dit moment als resultaat van ons artikel. Daarmee zijn we nu al meer dan tevreden.

Een goed voetbalteam -neem FC Barcelona- slijpt vaste spelpatronen in en blijft dit perfectioneren. Toch blijven er verstoringen optreden in de vorm van balverlies. Dat die verstoringen inherent zijn aan het spel kan worden ontkend en onderkend.

Ontkennen betekent dat elk balverlies wordt gezien als een fout en dat er nog meer energie moet worden gestoken in het perfectioneren van het systeem.

Onderkennen dat balverlies bij het spel hoort houdt in dat de spelers actief moeten leren omgaan met situaties waarin balverlies wordt geleden.

Juist dat laatste maakt een team als FC Barcelona zo sterk. Binnen de kortste keren is de bal weer terugveroverd. En omdat de tegenstander dan even uit positie is volgt er niet zelden een doelpunt.

Het omgaan met balverlies is op die manier tot wapen gemaakt als onderdeel van het speelplan. Of om de analogie in de woorden van de schrijvers uit te drukken: verstoringen worden ook in Barcelona omarmd.

En deze veranderen bovendien continue.

Praktijkcase waar dat toe kan leiden kun lees je hier. http://www.leanquality.nl/blog/verandermanagement-en-continu-verbeteren/

Ook de oplossing :)